Продажа промышленного оборудования для бизнеса

Благовещенск

Москва

Хабаровск

Санкт-Петербург

Иркутск

Оборудование для производства РВД

Обжимной станок для рвд Barnett BNT-91B с дисплеем

Цена от 504 834 руб

Обжимной станок для РВД 32D с открытой станиной

Цена от 447 505 руб

Испытательный стенд для РВД BNT-250

Цена от 447 505 руб

Опрессовочный станок для РВД BNT-75 PRO

Цена от 419 269 руб

Опрессовочный станок для РВД Barnett BNT-75

Цена от 367 930 руб

Опрессовочный станок для РВД BNT-32G(Q)

Цена от 359 373 руб

Опрессовочный станок для РВД P32 PRO с дисплеем

Цена от 282 365 руб

Станок для рвд BNT-CN 2 в 1: обжимной + окорочный

Цена от 265 252 руб

Опрессовочный станок для РВД Barnett BNT-P32

Цена от 233 592 руб

Маркировочный станок для шлангов РВД BNT-M100

Цена от 231 026 руб

Опрессовочный станок для РВД Barnett BNT-68 PRO

Цена от 212 201 руб

Опрессовочный станок для РВД Barnett BNT-68

Цена от 198 511 руб

Ручной опрессовочный станок для РВД BNT-51H

Цена от 179 687 руб

Ручной опрессовочный станок для РВД BNT-30A

Цена от 169 419 руб

Окорочный станок для РВД Barnett BNT-S10

Цена от 124 069 руб

Станок для РВД с функцией окорки и отреза BNT-60Q

Цена от 119 791 руб

Отрезной станок для РВД BNT-50C

Цена от 72 730 руб

- Назад

- 1

- Вперед

Ярослав

Ваш персональный менеджер

89145503036

Станки для РВД предназначены, главным образом, для обрезки, зачистки слоёв резины и закрепления на гидравлических шлангах (рукавах высокого давления) концевых фитингов.

Верное функционирование и надежное применение гидравлических компонентов зависит не только от их свойств, но и от оборудования, на котором создана сборка и обработка гибких и жёстких трубопроводов перед монтажом. Самое главное подобрать верное оборудование, с помощью которого вы сможете производить качественную продукцию быстро и не волноваться о возможных неисправностях в гидравлической системе.

Конструкция для изготовления РВД и труб (часто называют оборудование для опрессовки рукавов высокого давления) создана для проведения операций над твердыми или гибкими трубопроводами. Мы предоставляем оборудование при помощи которого вы сможете оказывать полный спектр услуг по обслуживанию техники в части замены твердых или гибких трубопроводов различных диаметров.

Оборудование может производить все операции, которые необходимы для ремонта и замены гибкого или твердого трубопровода. При помощи оборудования вы с легкостью сможете отрезать рукав, осуществить внутреннюю или внешнюю зачистку резинового слоя рукава, установить фитинг на рукав, задать опрессовку рукава высокого давления, очистить и провести исследования готового изделия.

Тем не менее полная линейка оборудования для производства рвд включает в себя:

- Опрессовочный станок (РВД пресс);

- Отрезной станок (отрезная машина);

- Окорочный станок (станок для зачистки внутреннего и внешнего слоя рукава);

- Станок для предварительной сборки (толкатель для фитингов);

- Маркировочный станок (станок для маркировки РВД);

- Промывочное и фильтрационное оборудование (промывка и фильтры);

- Испытательный стенд для контроля качества готового рукава высокого давления (испытательный стенд для РВД);

- Держатель для РВД (оборудование для размотки рукавов).

В свою очередь, линейка станков для обработки и сборки гидравлических труб состоит из:

- Оборудование для развальцовки гидравлических труб на 90° и 37°;

- Оборудование для предварительной установки и врезки колец;

- Трубогибочное оборудование;

- Оборудование для внешней и внутренней зачистки гидравлических труб;

- Многофункциональные центры.

Также ООО "СТК-Лидер" поставляет сопутствующие расходные материалы и комплекты:

- РВД (Китай, Италия);

- Фитинги (Китай, Италия);

- Быстроразъемные соединения (Китай, Италия);

- Трубные соединения, адаптеры (Италия);

- Гидравлические трубы;

- Промышленные рукава (Италия);

- Буровые рукава (Китай);

- Термопластиковые/тефлоновые рукава (Италия)

- Пресс-формы (кулачки) для обжимных прессов.

Заказать пресс для РВД

Заказать оборудование для РВД Вы можете через наших менеджеров. Они проконсультируют Вас по всем интересующим вопросам связанных с приобретением оборудования и ответят на вопросы связанные с доставкой станка.

Производство РВД: виды шлангов, изготовление в 4 шага

Шланг за счет своей гибкости применяется для соединения подвижных элементов с последующим использованием в них масла, смазки и других жидкостей. Благодаря своей структуре, сопротивляются высокому давлению и компенсируют воздействие на части гидроконструкций.

Виды РВД

1. Рукав в оплётке.

Первый вид, несмотря на свою простоту, выдерживает высокое рабочее давление. Структурно представляют собой неармированные рукава со стальной оплёткой.

Имеет хорошую гибкость, благодаря чему применяется практически повсеместно в современной гидравлике. Такие шланги используются в трубах.

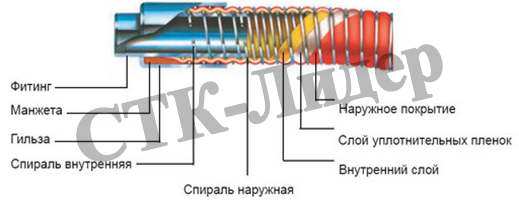

3 главных слоя рукава в оплетке:

- внутренний;

- средний;

- внешний.

Важно! Данный вид отлично работает даже в суровых условиях. Температура от −69 до +69 °C.

2. Резиновый спиральный шланг.

Главное применение этого шланга - впуск эмульсий или масел. Структурно шланги более сложные, чем первые.

Состав резиновых спиральных рукавов:

- наружная проволочная спираль;

- внутренняя спираль;

- прослойка текстиля;

- прослойка резины;

- текстиль.

Более сложная структура этого шланга дает ему произвести и другую функцию — отведение стат. электричества, возникающего в гидравлике.

3. Политетрафторэтиленовый (ПТФЭ).

Отличная сопротивляемость агрессивным химическим соединениям. ПТФЭ, в целом, применяется в механизмах среднего давления.

Рукав из термопласта.

Наружная прослойка данного рукава производится из температурно-резистентных составляющих. РВД этого вида держат температуру в диапазоне от −41 до +102 градусов и является высокопрочным.

Кроме вышеописанных видов рукава высокого давления разделяются на:

- имеющие металлические навивки;

- имеющие оплётку из металла.

Также есть и иные узкоспециализированные редкие виды.

Структурные особенности РВД

В наше время самыми широко используемыми являются рукава с оплёткой.

Состав РВД:

- сильфон;

- оплёточная часть;

- наконечник.

Сильфон — это упругая гофрированная оболочка, сохраняющая прочность под различным внутренним и внешним воздействием:

- однослойные;

- состоящие из двух слоев.

Также сильфонные оболочки делят по ребристости:

- параллельные;

- винтовые.

Оплётка — имеется в составе большинства РВД и выглядит как металлопроволока, повышающая прочность шланга.

Интересная особенность! Согласно нормам, толщина оплетки должна быть от 0,3 мм, а одна полоса оплётки состоит из 6-12 нитей проволоки.

Кроме упрочнения, проволока дает РВД переносить более высокое эксплуатационное давление.

Наконечник — еще один из элементов шланга. Короткая соединительная трубка (либо гайка) применяется для состыковки рукава с другими составляющими.

Преимущества

РВД выделятся среди простых труб, использующихся в гидравлических соединениях, за счет следующего:

- составная часть выдерживает износ и действие агрессивных хим. веществ. Это дает возможность работать с различными жидкостями;

- слои внутри и снаружи резистентны к повышенным и пониженным температурам;

- высокая упругость и гибкость;

- высококачественные уплотнения;

- отличная сопротивляемость к механическим воздействиям.

Сферы использования:

- металлургическая;

- нефтедобыча, топливная отрасль;

- хим. производство;

- строительство.

4 шага производства шлангов на оборудовании

1. Подготовка.2. Опрессовка.

3. Испытание рукава.

4. Маркировочный этап.

Подготовительный этап

Вначале стоит сделать следующее:

- подобрать составляющие РВД;

- настроить изготовительные станки.

Интересная особенность! Соединяющие фитинги для изделия выбираются исходя из сечения изделия. Кроме того, по фитингам выбираются переходные элементы и различные адаптеры.

Затем нужно по размеру фитинга выбрать кулачки для опрессовки. Подготовив кулачки для обжима, настраивается опрессовочный станок под необходимый диаметр.

Далее отрезной станок режет РВД под нужную длину. Срез, сделанный с помощью данного станка, выходит идеально подходящим для последующих этапов. Если необходимо, рукав очищают с торцов.

Следом удаляется на оборудовании с рукава внешний резиновый слой, вплоть до проволочной полосы, с помощью окорочного оборудования. Также есть шланги, для которых в зачистке резины нет необходимости (как шланг 2SN).

Параллельно с очисткой резины нужно собрать ниппельную муфту. Затем, соединение закрепляют на изделие, и ставят нужные фитинги, отложенные заранее.

В завершении, устанавливаются обжимные кулачки в станок.

Обжим

Подготовка завершена, начинается изготовление РВД. Первым и главным этапом производства рукавов является опрессовка с помощью обжимного оборудования. Перед этим, следует выполнить проверку на исправность.

2 способа обжима шланга – продольный и поперечный.

- Продольный. Чаще используется в странах ЕС, в РФ встречается реже. Данный способ позволяет создать как оплеточный шланг, так и навивочный. При таком варианте применяется муфта, имеющая кольцевые зубцы. Они находятся с обратной стороны для надежной фиксации шланга при обжиме.

Рукав становится герметичным под механическими воздействиями.

- Поперечный. Наиболее распространенный в России метод изготовления. С помощью него получаются оплёточные шланги. Подготавливаются опрессовочные муфты, предварительно обрабатывающиеся на станке – удаляется резиновый слой с поверхности. Далее осуществляется поперечная опрессовка. Обжимные кулачки фиксируют и жмут рукав, после чего на поверхности формируется узор в форме ступеней.

Важно! Такие изделия выходят дешевле и применяются в рабочей среде с давлением до 12 MPa.

Испытательно-маркировочный этап

Проверка качества – обязательный этап для выявления недостаточно качественных рукавов высокого давления. Изделия должны производиться по ГОСТу.

До испытаний шланги обычно продувают, очищая от пыли и иных загрязнений. Затем присоединяют к испытательному стенду, имитирующему давление, превышающее норму эксплуатации в 2 раза. Для испытания применяется масло или вода. Когда тестирование успешно проводится и нет трещин или других недостатков, изделие признается пригодным. После тестирования рукав снова чистят продувом.

Финальная стадия

На шланги наносят маркировку и отправляют на сортировку и упаковку.

Поставки - Оборудование для производства РВД